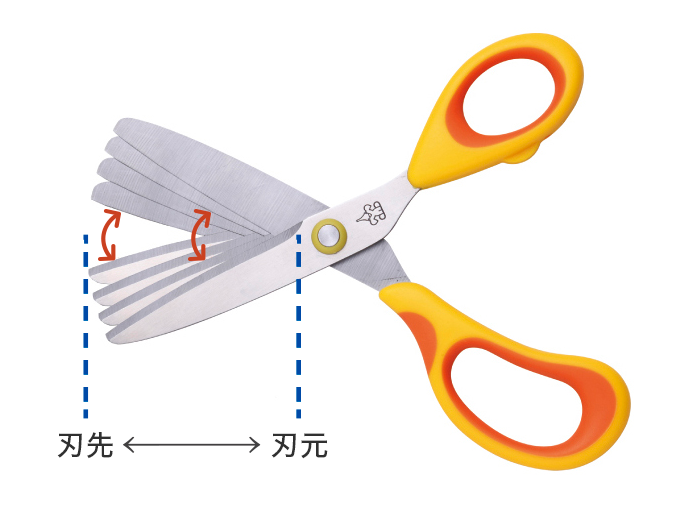

通常の直線刃のはさみでは、刃先になればなるほど力が入りにくく、切れにくくなります。ひかりのくにの「はさみ ソフトグリップシリーズ」は、曲線の刃にすることで、刃先でも刃元に近い角度で対象物に当たるように設計されています。そのため、軽い力でサクサクと切ることができます。

通常の直線刃のはさみでは、刃先になればなるほど力が入りにくく、切れにくくなります。ひかりのくにの「はさみ ソフトグリップシリーズ」は、曲線の刃にすることで、刃先でも刃元に近い角度で対象物に当たるように設計されています。そのため、軽い力でサクサクと切ることができます。

ひかりのくにでは1982年に初めて左手用のはさみを発売しました。

見た目は非常に似ていますが、刃の合わせや、握りの形状がすべて逆です。

ビスなどの部品を除いて、すべてのパーツを左手用に別途作っています。実は左手用はさみの販売数量は、全体のわずか約8%に過ぎません。個性を大事にされる保護者の皆さまの考えを大切にする、それも私達ひかりのくにの仕事のひとつです。

こちらは、はさみを作る時の作業工程の名称です。

1丁のはさみを作るだけで10~15の工程が必要になります。

最新鋭のハイテク機器を使う現代でも、最終的には職人の技術を必要とする伝統的な工程を今も行って仕上げています。こども達にとって使い易いはさみを研究して、今日も1丁1丁ひかりのくにのはさみは作られていきます。

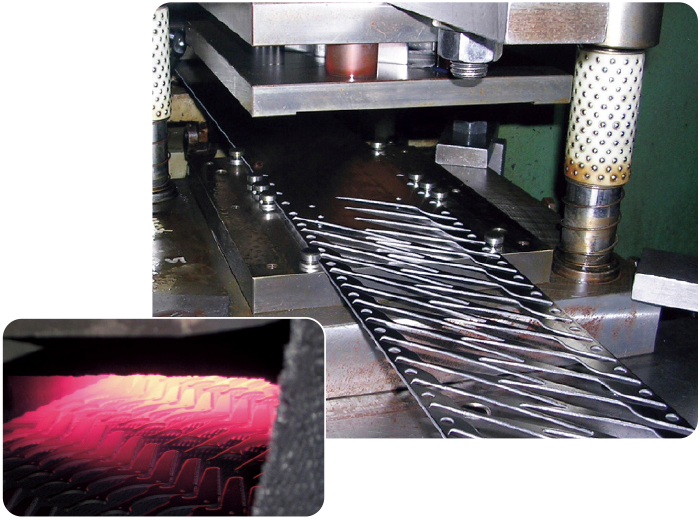

① プレス・焼き入れ

錆びにくいステンレス鋼をプレス機にかけて、はさみの刃の形に抜きます。その後、約1,000℃の熱で焼き入れを行うことによって、はさみに必要なステンレスの 鋼に組成が変化します。

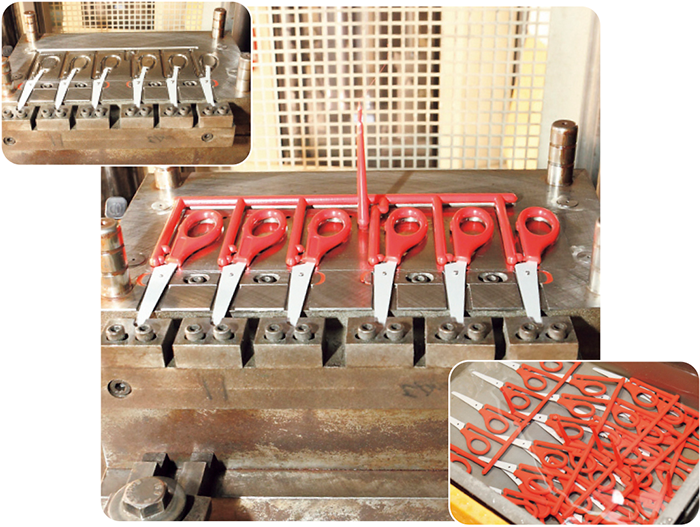

② 成型

研磨・研削し、大刃付けを行ったはさみの刃にプラスチックハンドルを成型して取り付けます。

③ カシメ

成型したはさみの部材2本をカシメ機でカシメます。

2本の刃が合わさってようやく“はさみ”らしくなりました。

④ 調子見

カシメただけでは、はさみは切れません。

1本1本に適度な曲げ(反り)をいれることによって、切れるはさみが誕生します。安定した切れ味に仕上げるために職人の匠の技が必要になります。

⑤ 検品・包装・出荷

外観・切れ味・刃の開き加減など総合的な検品を人間の手でひとつひとつ行います。

この検品は、確かな品質のはさみを供給するための最後の砦になっています。

その後、キャップ付け・袋詰めを行い出荷されます。

はさみを作るには上記以外にもいくつもの工程があり、専門の職人さんが1丁1丁手作りの感覚で製造しています。

今後も安全・安心を第一に、切れ味にこだわったはさみをご提供できるように努めます。